はじめに

機械設計において、ラックピニオン、ボールネジ、ベルト駆動のどれを選ぶべきか迷うことはありませんか?

これらの駆動機構はそれぞれ特有の特性を持ち、用途や環境によって最適な選択肢が異なります。

選択を間違えると、性能を十分に発揮できないだけでなく、後々のトラブルやコスト増加につながることもあります。

そこでこの記事では、各駆動機構の基本的な構造やメリット・デメリット、使い分けの目安を詳しく解説します。

さらに、速度、精度、ストロークといった観点から使い分けのポイントを示し、選定時の注意点やトラブルを防ぐ方法についても紹介します。

本記事を読んで、適切な駆動方式を迷わずに選択することができるようになりましょう。

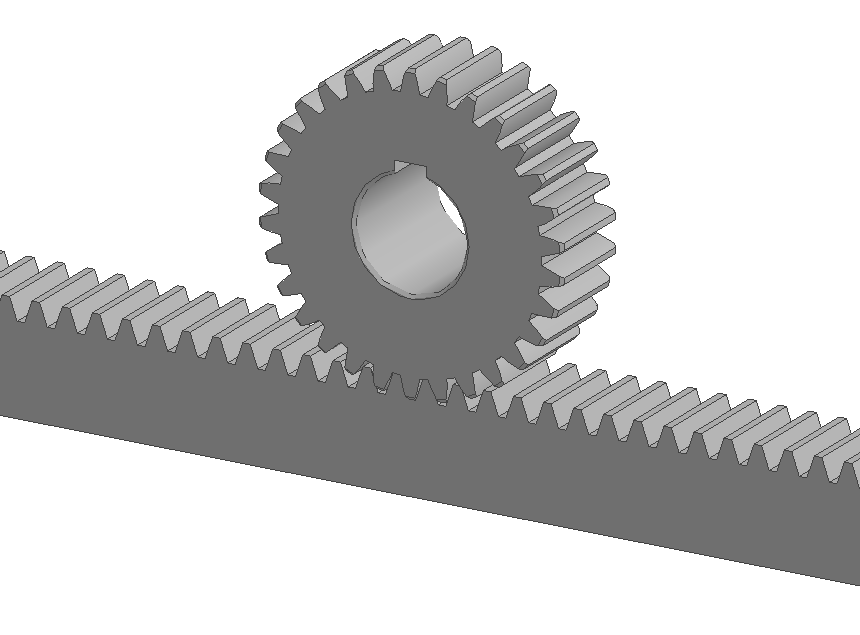

ラックピニオンの基本構造とメリット・デメリット

基本構造と仕組み

ラックピニオンは、直線運動と回転運動を相互に変換するための装置です。

構造はシンプルで、回転する歯車である「ピニオン」と、それと噛み合う直線状の歯型を持つ「ラック」で構成されます。

例えば、ピニオンをモーターで回転させるとラックが直線的に動き、逆にラックを動かすことでピニオンを回転させることも可能です。

この直感的な仕組みが、さまざまな産業機械で広く利用されています。

メリットとデメリット

ラックピニオンの大きなメリットは、高負荷でも高精度な動作が可能であることです。

そのため、産業用ロボットや大型の工作機械など、剛性と精度が求められるシーンに最適です。

また、部品が少なく構造がシンプルなため、比較的メンテナンスが容易で耐久性も高いとされています。

なので粉塵環境下で採用されるケースも多くあります。

デメリットとしては「摩耗」「バックラッシ」「騒音」があります。

長期間の使用で歯車やラックの歯が摩耗すると、運動に「遊び」が生じ精度が落ちてしまいます。

そのため適切な潤滑が欠かせないので、定期的な点検やメンテナンスが必要になります。

もう一点、ラックピニオンは構造上バックラッシが他の駆動方式に比べて大きいデメリットがあります。

バックラッシ量を調整できたり、ほぼバックラッシ0にできるトロコイドカムギヤを使用した製品もありますが、その反面コストが上がったり組付け難易度が上がる場合がありますので注意が必要です。

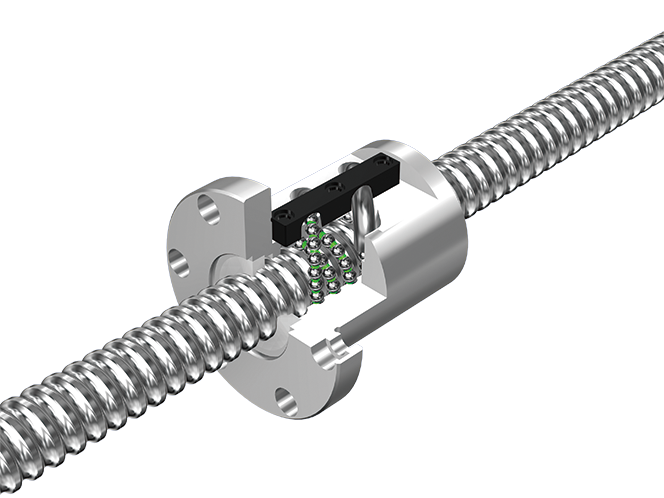

ボールネジの基本構造とメリット・デメリット

基本構造と仕組み

ボールネジは、回転運動を直線運動に変えるための高精度な機構です。

構成要素は主に「ねじ軸」「ナット」「ボールベアリング」の3つです。

ボールベアリングがねじ軸とナットの間で転がることで、スムーズで摩擦の少ない動きが実現します。

この転がり運動により、エネルギーロスを大幅に抑えることが可能となり、精密機械や位置決めが重要な装置で幅広く利用されています。

メリットとデメリット

ボールネジの最大の強みは、その高い効率性と精度です。

摩擦が少なくエネルギーのロスが小さいため、小さな駆動力で正確に動作できます。

この特性から、医療機器や精密工作機械、半導体製造装置など、微細な制御が求められる場面で重宝されています。

また、耐久性があり、正確な位置決めを長期間維持できる点も魅力です。

一方で、デメリットとして、構造が複雑なため製造コストが高いことが挙げられます。

特に、設計や導入の際にはコストを考慮する必要があります。

また、高荷重にはあまり向いていないため、過度な力が加わる用途では損傷のリスクが高まります。

さらに、潤滑や清掃といった定期的なメンテナンスを怠ると、性能が低下する可能性があります。

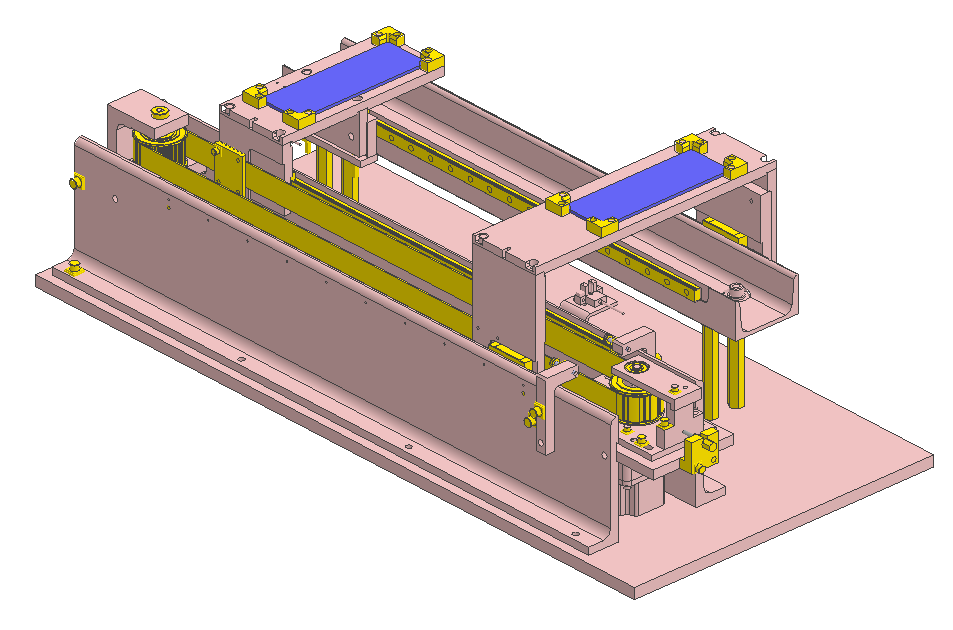

ベルト駆動の基本構造とメリット・デメリット

基本構造と仕組み

ベルト駆動は、プーリーとベルトによる動力伝達システムです。

プーリーは回転運動を行い、その間に設置されたベルトが動力を効率よく伝えます。

ベルト駆動はボールネジに対して精度は低下しますが、長ストローク化が低コストで実現できます。

ベルトを挟むようにして部品を固定し、その部品にワークを搬送するためのチャックやテーブルを固定させる方法が一般的です。

その際、位置ずれ防止のために平ベルトではなくタイミングベルトを使用することが多いです。

メリットとデメリット

ベルト駆動の大きな利点は、静音性と衝撃吸収性に優れている点です。

このため、振動が発生しやすい環境や静音が求められる場所での使用に適しています。

また、距離の離れたプーリー間でも動力を伝えられる柔軟性があるため、複雑なレイアウトの機械にも対応可能です。

さらに、構造がシンプルでコストパフォーマンスが良いため、多くの産業で利用されています。

一方で、摩耗や伸びにより伝達効率が低下しやすい点がデメリットです。

特に、長期間使用するとベルトが劣化し、滑りやタイミングのずれが発生する可能性があります。

また、他の駆動機構に比べて伝達精度が低いため、高精度が求められる用途には不向きです。

定期的なメンテナンスや交換を行うことで、これらの問題を軽減することが可能です。

使い分けのポイントと選び方

速度面での使い分け

速度性能を考慮する場合、ベルト駆動が最適な選択となります。

摩擦が少なく、高速動作が得意なベルト駆動は、搬送装置やコンベアなどで活躍します。

ラックピニオンやボールネジは剛性や精度が高い反面、高速運転では熱や摩擦が発生しやすい点に注意が必要です。

特にボールネジは、高精度を保つ設計ゆえに速度性能が抑えられているため、高速用途には不向きです。

精度面での使い分け

精度が最優先される場合は、ボールネジが最も適しています。

ボールベアリングの転がり運動により摩擦が最小化され、高い位置決め精度(0.005〜0.01mm)を実現します。

そのため、半導体製造装置や精密加工機などで使用されます。

ラックピニオンも剛性と精度を備えていますが、長期間使用すると摩耗による精度低下が課題となります。

ベルト駆動は、精度よりも柔軟性や速度を重視したい場面で選ばれることが多いです。

ストローク面での使い分け

ストロークの長さが重要な場合は、ベルト駆動やラックピニオンが適しています。

ベルト駆動は長距離間の動力伝達が得意で、ストロークの制限がほとんどありません。

一方、ボールネジはストロークが短くなる傾向があり、長いねじ軸を使用すると精度が低下する可能性があります。

また、ストロークが長くなるほどボールネジのたわみが大きくなるので、最高速度も下がってしまいます。

ラックピニオンは、長いストロークを持つシステムでも剛性を保てるため、大型設備や産業機械でよく利用されます。

選定時の注意点とトラブルを防ぐ方法

よくある選定ミスとその対策

駆動機構の選定を間違えると、性能を十分に発揮できないだけでなく、コストやメンテナンスの面でも問題を引き起こす可能性があります。

例えば、重量物の高速搬送でベルト駆動を採用すると、すべりによる位置ズレが発生し、期待する精度が得られない場合があります。

また、ストロークが長い用途にボールネジを使用すると、ねじ軸のたわみによって効率や精度が低下するリスクがあります。

これを防ぐためには、設計段階で条件を明確にし、各機構の特性をしっかりと把握することが重要です。

メンテナンス性と寿命を考慮する

選定の段階でメンテナンス性を考慮することは、導入後のコスト削減や性能維持に大きく貢献します。

ラックピニオンは摩耗が進むと精度が落ちるため、潤滑や部品の点検が欠かせません。

ボールネジは高精度を維持しますが、潤滑不足によって摩耗が早まることがあります。

ベルト駆動はメンテナンスが容易な反面、劣化が早いため交換頻度が多くなります。

それぞれの特徴を考慮し、適切なメンテナンス計画を立てることが重要です。

導入後のトラブルを防ぐためのポイント

導入後にトラブルを防ぐには、定期的な点検と適切な保守を徹底することが必要です。

ラックピニオンやボールネジは潤滑油の補充や清掃を行うことで、寿命を大幅に延ばすことができます。

ベルト駆動は定期的にベルトの状態を確認し、劣化が進んでいる場合には迅速に交換することが大切です。

また、初期段階での負荷計算や設計の正確さも、トラブルの防止に大きな役割を果たします。

まとめ

ラックピニオン、ボールネジ、ベルト駆動は、それぞれ異なる特徴を持つ駆動機構であり、用途や環境に応じた選択が求められます。

ラックピニオンは高剛性と強力な動力伝達が必要な場面に、ボールネジは高精度な位置決めが求められる用途に、ベルト駆動は低コストで高速性が重要な場面に適しています。

これらの選択を誤ると、性能を十分に発揮できないだけでなく、トラブルや追加コストが発生する可能性があります。

したがって、設計段階で速度、精度、ストローク、負荷、環境条件を十分に考慮し、適切な機構を選定することが重要です。

また、導入後のトラブルを防ぐためには、各機構の特性に応じたメンテナンスを計画的に実施することが欠かせません。

本記事で紹介した特徴や選び方のポイント、メンテナンスの注意点を参考にして、用途に合った最適な駆動機構を選べるようにしましょう。

コメント