「機械設備で安全性を高めたいけど、どうしたらいいか分からない」という方は多いと思います。

なぜなら機械に対する安全の考え方は企業や工場、さらには国によって様々なのでこれといった正解が無いからです。

ただ共通の考え方として、安全性を高めたい場合は

「人は間違えるもの」

「機械は壊れるもの」

という考えのもと安全を考える必要があります。

この記事ではそんな機械設備の安全について、考え方の基礎となる部分を解説していきます。

国による安全の考え方の違い

安全は国によって考え方が大きく変わります。

日本→人への教育により安全性を高める

日本では現場で設備の操作方法などの教育を行い、スキルを高めた人がオペレーターを務めます。 「スキルを上げることで人によるミスや不注意を減らし、人的ミスによる災害を減らす」という考え方です。

海外→機械自体の安全性を高める

一方海外ではアルバイトのような知識が無い人がオペレーターになる場合が多く、日本のように教育が行き届いていないことがあります。 そのため「人が機械の操作を間違えたりヤンチャな使い方をしても、災害が発生しない設備であるべき」というのが根本の考え方です。

本来は海外の考え方(機械自体の安全性を高める)が一番安全に良いとされていますが、それにはコストがかかるという問題があります。

安全性を上げる為には安全な機器を採用したり、安全な制御方法を追加でプログラムする必要があったりと、どれも大きなコストアップ要因となります。

それゆえに「すべての面において完璧に安全な機械だ!」というのは現実的には難しく、何かしらの妥協がある場合もあります。

先ほど述べたように日本では「オペレーターのスキルで危険を回避する」という妥協案が多いですが、海外では考え方の違いで安全を妥協することは少なく、安全のためのコストアップに寛容なイメージですね。(その分安全面の指摘は厳しくなりますが…)

機械設備の安全対策はどうやって実現するのか

ケガが発生するほとんどの原因は、機械設備の扉を開けた状態での作業によるものです。

例えば、「扉を開いた状態でモーターを動かして稼働部が手にぶつかった」といったものです。

なので安全を考える時は、「扉を開けた際にいかに安全にできるか」がキーポイントになってきます。

機械設備の安全性を高める”機器”

扉を開けた際の安全性を高める簡単な方法は、安全機器を設置することです。

代表的な安全機器をいくつか紹介します。

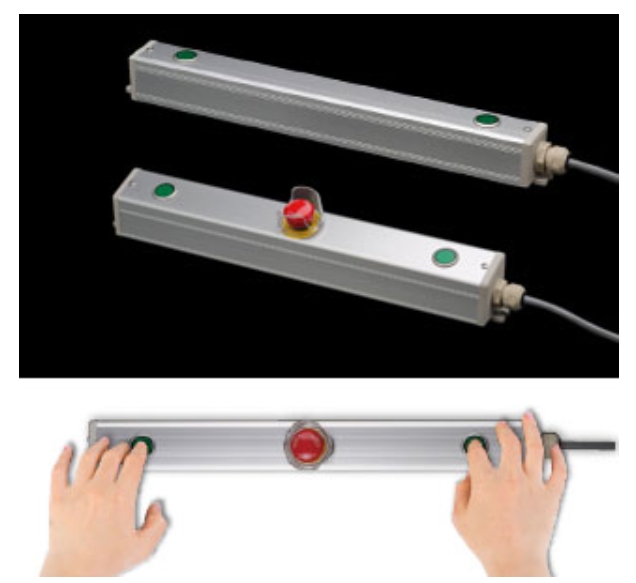

両手押しスイッチ

名前の通り両手で押すスイッチです。 離れた位置に二つのスイッチがあり、その両方を押している間だけ機械が動く仕組みとなっています。 両手での操作が必要なので機械の内部に手を入れる事を防ぐことで、作業者のケガを防止します。

ドアセンサー

安全扉の開閉状態を機械に伝えるセンサーのことで、扉が開いた事を検知し動作を停止させる為に必要な安全機器になります。 扉が閉じた状態で物理的にロックするタイプもあり、故意に扉を開けてしまうことを防ぐこともできます。

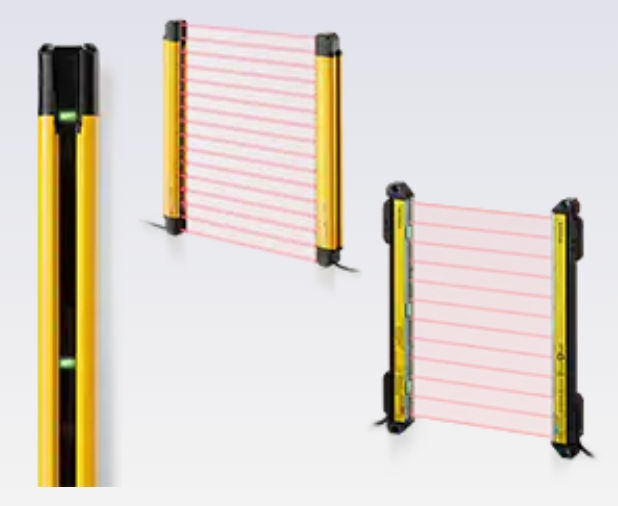

セーフティライトカーテン

レーザーの光をカーテンのように広範囲に照射し、レーザー範囲に人が入った事を検知するセンサーです。 物理的に扉が無くても危険領域へのアクセスを防ぐ事が出来るので、稼働範囲が複雑なロボット周辺によく用いられています。

残圧排気弁

シリンダ内に残った圧縮エアを抜くのが残圧排気弁です。 扉が開いた瞬間に残圧排気させるシステムを組めば、シリンダの急な飛び出しを防ぐ事ができるので、メンテナンスでのシリンダ交換などを安全にする事ができます。

※また各メーカーが安全機器として販売しているものには「故障検知機能」が付いていて、予期せぬ故障をしても危険側に動作しない仕組みになっています。

機械設備の安全性を高める”仕組み”

安全性の高い仕組みとして、「扉オープンで危険エネルギーをシャットダウンする方法」がよく用いられています。

ここでいう危険エネルギーとは、モーターやシリンダのエアバルブの駆動する電源のことで、これらの動作を電気的にシャットダウンする事で、予期しない動作によるケガを防ぐことができます。

逆に危険性が無い光電センサーや圧力センサーなどのセンサー類は電源オンのままでもOKです。

先ほど紹介した安全機器と、扉オープンで危険エネルギーをシャットダウンする方法を組み合わせることで安全性の高い機械設備にすることができます。

ただし、ここで注意点が二つあります。

- モーターは「アブソリュート仕様」であること

- シリンダで保持していた物の「落下防止」をする

1. モーターは「アブソリュート仕様」であること

電源を落とす事でモーターの現在値が分からなくなると、運転再開する為にはモーターの原点復帰が必要になります。

モーターによっては原点復帰に何十秒も時間がかかる場合があるので、扉の開け閉めで毎回この原点復帰していたら、かなりの時間ロスになってしまいます。

その為に電源オフでもモーターの現在値が分かる「アブソリュート仕様」を選定しましょう。

2. シリンダで保持していた物の「落下防止」をする

エアバルブの電源をシャットダウンすることで、シリンダがフリーの状態になってしまいます。

水平に取り付いてるシリンダなら問題は無いのですが、垂直に取り付けている場合は重力に負けて下がってきてしまいます。

その下がる時に指などを挟んでしまうと、骨折などのケガをしてしまう可能性があります。

対処法としては、落下防止のパーフェクトブロックをつける方法が簡単にできる方法です。

パーフェクトブロックを取り付ける際の注意点ですが、手動で残圧を排気出来る様に、残圧排気ボタンは作業者が簡単にアクセス出来る位置に配置しましょう。

最後に

以上が機械設備の安全対策になります。

ただこの内容は基本的なところしか触れていませんので、実際に設備に取り入れる際は顧客と打ち合わせをし、お互いの認識を合わせる必要があります。

安全対策を取り入れることで設備の使い勝手が大きく変わるので、後から「使いづらいから操作方法を変えてくれ」や「安全機器を無効にして欲しい」なんて事を言われる場合があります。

その時に、安全の重要性を理解せずに言われるがまま安全に関わる部分を変えてしまうと、作業者が思わぬケガをしてしまうことになるので、設計者はそのあたりをきちんと理解しておきましょう。

コメント